kolb bietet für die schnelle und gründliche Entlackung einen maschinellen Prozess als schlüsselfertige Lösung aus einer Herstellerhand bestehend aus Maschine, Entlacker und individuell programmierter Prozesssteuerung an. Als Reinigungsanlagen kommen grundsätzlich alle kolb AQUBE® und PSE MH PowerSpray®-Druck-Sprühanlagen in Frage, die für die Lackreinigung mit dem homogenen Entlacker kolb RemoCoat® SG betrieben werden (Produktinformation und Sicherheitsdatenblatt).

Das Reinigungsspektrum umfasst nahezu alle gängigen Lackarten und Trägermaterialien. Das Prozessfenster erlaubt beste Ergebnisse bei bisher in der Entlackung nicht erreichten niedrigen Reinigungstemperaturen von deutlich unter 60 °C.

Der Reiniger RemoCoat® SG, der speziell für die Niedertemperatur-Entlackung in der Elektronikindustrie entwickelt wurde, greift dabei die Binderschicht des Lackes an, der dadurch zerfällt. Die abgereinigten Lackreste können aus dem homogenen (keine Phasentrennung) Entlacker anschließend einfach ausgefiltert werden.

Durch den speziellen, individuell angepassten und programmierten 4-Step-Prozess (Reinigen, Trocknen, Spülen mit Stadtwasser, Trocknen) wird nicht nur das entlackte Reinigungsgut vollkommen sauber, sondern die Rückstände bleiben als trockenes Pulver zurück, das einfach aus dem Filter entsorgt werden kann mit dem alle Lackreinigungssysteme extra ausgestattet sind.

Je nach Produkteigenschaften des Lackes und Alter der Lackreste sowie der Materialbeschaffenheit des Reinigungsgutes wird die elektronische Prozesssteuerung detailliert angepasst, sodass der gesamte Prozess danach automatisiert auf Knopfdruck stabil und reproduzierbar abläuft.

In jedem Fall ist deshalb im Vorfeld eine genaue Prozessanalyse angebracht, um die bestmögliche Konstellation aus Anlage, Reiniger, Lack und Reinigungsgut zu finden.

Economy Werkzeugreinigungsanlagen für Carrier, Paletten, Horden – in der Hochtemperatur aus -führung perfekt geeignet für die Reinigung von Conformal-Coating-Carriern

4-Step-Prozess (Reinigen/Trocknen/Spülen/Trocknen) mit VMH®-Heißluft-Verdunstungstrocknung

Kapazitäten

PSE MH7: 11 Carrier bis 710 x 580 mm (28“ x 23“) oder bis zu drei Schubladenkörbe für Kleinteile

PSE MH5: 7 Carrier bis 540 x 480 mm, 21“ x 19“ (im Waschwagen) oder bis zu zwei Einschubkörbe

Prozesskammermaße

PSE MH7: B 700 • T 720 • H 710 mm

PSE MH5: B 540 • T 590 • H 570 mm

Werkzeug- und Teilereinigungsanlage neuester Generation für Carrier, Paletten, Horden – in der Hochtemperaturausführung perfekt geeignet für die Reinigung von Conformal-Coating-Carriern.

4-Step Prozess (Reinigen/Trocknen/Spülen/Trocknen) VMH®-Digital-Heißluft-Verdunstungstrocknung

Kapazitäten

AQUBE® MH9: 14 Carrier bis 950 x 750 mm (37.5“ x 29.5“), Boxen/Magazine bis 970 x 955 x 900 mm oder bis vier Waschauszüge für Kleinteile, Filter etc.

AQUBE® MH7: 11 Carrier bis 670 x 640 mm (26“ x 25“), Boxen/Magazine bis 700 x 720 x 710 mm oder bis drei Waschauszüge

AQUBE® MH5: 7 Carrier bis 540 x 480 mm, 21“ x 19“ Boxen/Magazine bis 540 x 590 x 570 mm oder bis zwei Einschubkörbe

Prozesskammermaße

AQUBE® MH9: B 970 • T 955 • H 900 mm

AQUBE® MH7: B 700 • T 720 • H 710 mm

AQUBE® MH5: B 540 • T 590 • H 570 mm

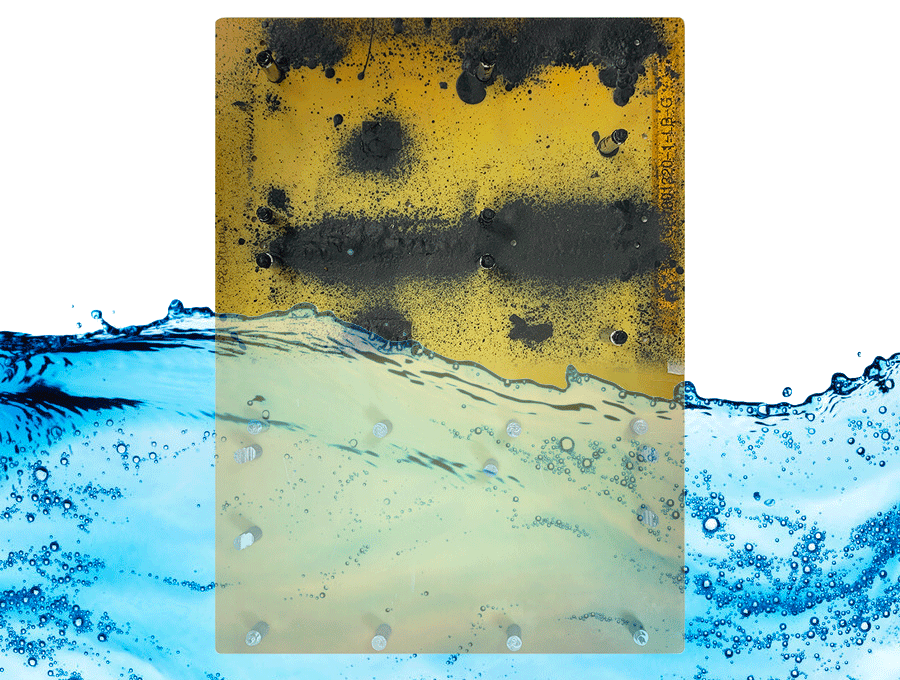

kolb CarrierSeal® ist eine Flüssigversiegelung für Lackiercarrier/Warenträger oder für die Kammerteile von Conformal-Coating-Anlagen. Lack-/Beschichtungsrückstände, die normalerweise hartnäckig direkt auf den Werkzeugen oder in der Kammer anhaften, können durch einfaches manuelles Abziehen und/ oder maschinelles Abreinigen des vor dem Coatingprozess aufgebrachten Versiegelungsfilmes entfernt werden.

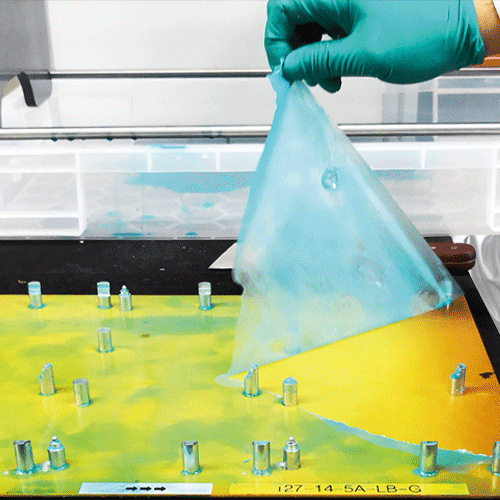

Wenn versiegelte Lackierträger oder Kammerteile so stark von Lackrückständen verunreinigt sind, dass eine optimale Funktion nicht mehr gewährleistet ist, können diese Rückstände durch das einfache Ablösen der CarrierSeal®-Versiegelung schnell entfernt werden. Diese manuelle Entfernung ist vor allem bei vorher versiegelten Anlagenteilen einer Coating-Anlage vorteilhaft.

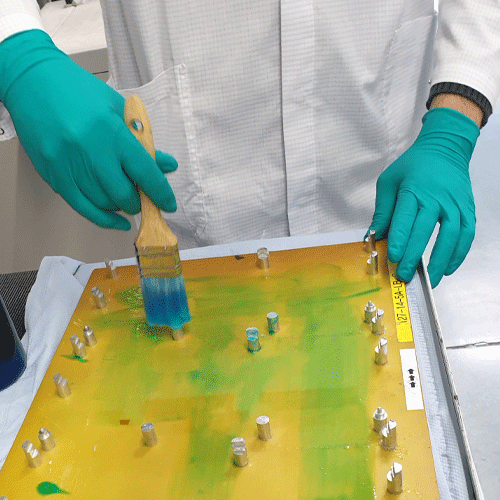

Die CarrierSeal®-Versiegelung kann auch noch einfacher in einer geeigneten Elektronik-Reinigungsanlage maschinell abgereinigt werden. Der mit Lackresten verschmutzte Carrier wird zur maschinellen Reinigung in einem Waschrahmen fixiert. Dies ist vor allem bei Lackierträgern mit vielen Aufbauten sehr effizient und noch zeitsparender.

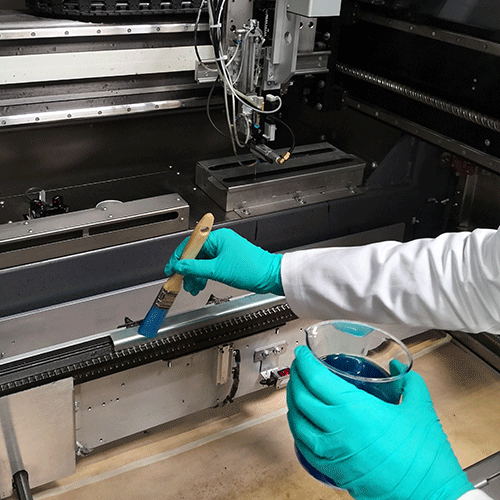

Bei der maschinellen Reinigung empfiehlt es sich ein Druck-Sprühsystem mit vertikal arbeitenden Rotoren zu nutzen, in dem normalerweise Schablonen oder Baugruppen gereinigt werden. Vorteilhaft ist es, wenn die Anlage über eine Warm- oder Heißlufttrocknung verfügt. Es können aber auch mit horizontal angeordneten Rotoren arbeitende Systeme und/oder Systeme mit Verdichtertrocknung Reinigungserfolg eingesetzt werden.

Eine optimal geeignete Anlage ist z. B. das kolb PSE 300 HD-Ein-Tank-Economy-Anlage für die Schablonenreinigung. Weitere geeignete Anlagen erfahren Sie auf Anfrage bzw. ergeben sich aus entsprechenden Analysen Ihrer spezifischen Entlackungsanforderungen.

Die Reinigungszeit z. B. in einer PSE300 HD-Anlage mit kolb MultiEx® N7-Neutralreiniger als Reinigungs- und Spülmedium beträgt ca. 30 Minuten. Mit einer höher ausgestatteten Anlage lässt sich diese Zeit noch verkürzen.

CarrierSeal® ist ESD-sicher (auf ESD-sicheren Untergründen), biologisch® abbaubar und enthält kein Mikroplastik.

Versiegelung des Lackierträgers mit CarrierSeal®

Versiegelung von Maschinenteilen vor dem Beschichtungsprozess

Entfernen der Versiegelung mit den Prozess destabilisierenden Lackresten

Alternativ: Maschinelle Abreinigung der Versiegelung im Carrier-Waschrahmen

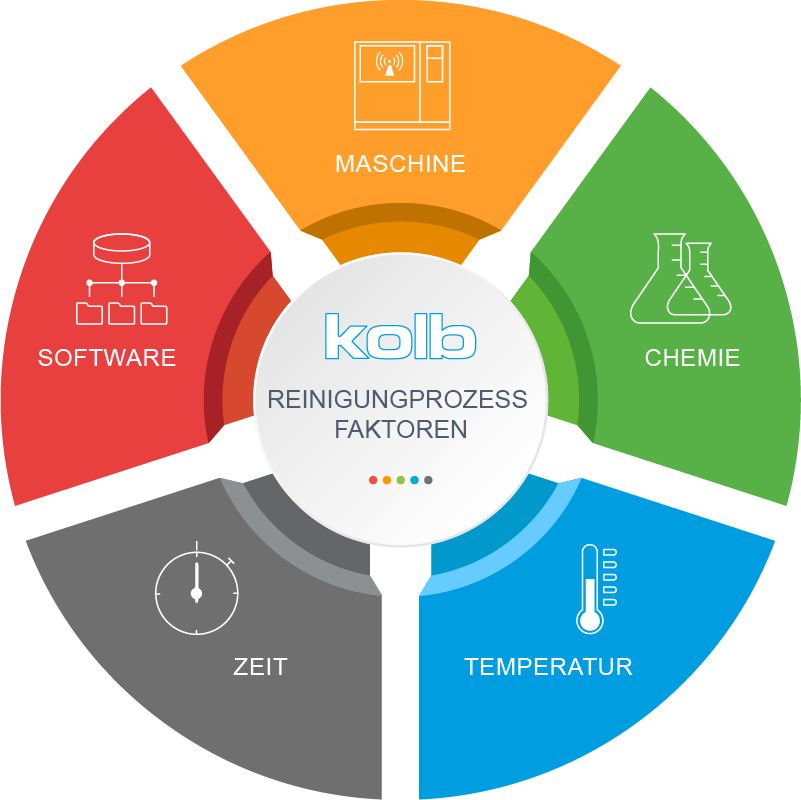

Welches Verfahren für Sie das schnellste und günstigste ist, hängt von einer Vielzahl von Faktoren ab, die vor der Umsetzung einer Prozesskette genau betrachtet werden wollen. Dabei gilt es zunächst die Produktparameter (Lackeigenschaften, Materialbeschaffenheit, Verschmutzungsgrad etc.) zu definieren, um daraus dann den maschinellen Prozess aus Anlage, Reiniger, Temperatur, Zeit und Software optimal zu gestalten und einzustellen.

Ziel ist es, mit minimalem Personal- und manuellem Arbeitsaufwand möglichst schnell Werkzeuge und Maschinenteile von Lackresten aus dem Coatingprozess zu befreien und wieder einsatzbereit zu haben.

Hierbei hilft Ihnen unser qualifiziert ausgestattetes Technikum und Analytiklabor. Vereinbaren Sie jederzeit einen Beratungstermin mit uns unter info@kolb-ct.com oder per Telefon: 02154 9479-65.

Treffen Sie uns und unseren Partner A-Tek Systems Group in Anaheim!

Weiterlesen »

Cabiotec S.r.l. vertreibt ab sofort kolb Produkte in Italien

Weiterlesen »